Każdy, kto zastanawiał się nad tym dlaczego w ostatnich latach tak dużo mówi się o Przemyśle 4.0, i czy przypadkiem nie jest to marketingowy slogan, powinien zwrócić uwagę na polski oddział globalnego dostawcy części do samochodów – firmę Katcon. W ostatnim czasie poziom automatyzacji w fabryce spółki w Błoniu znacząco wzrósł. Na pierwszy rzut oka cel inwestycji jest jasny: zwiększenie mocy produkcyjnych. Ale nie tylko, bo ma być też zwinnie i elastycznie.

Rozwój firmy Katcon wydaje się wręcz podręcznikowy. Producent przebył drogę od lokalnego wytwórcy jednego produktu do globalnego dostawcy katalizatorów i układów wydechowych. Dziś firma jest wiodącym dostawcą dla czołowych koncernów motoryzacyjnych. By to osiągnąć, Katcon potrzebował niespełna trzech dekad.

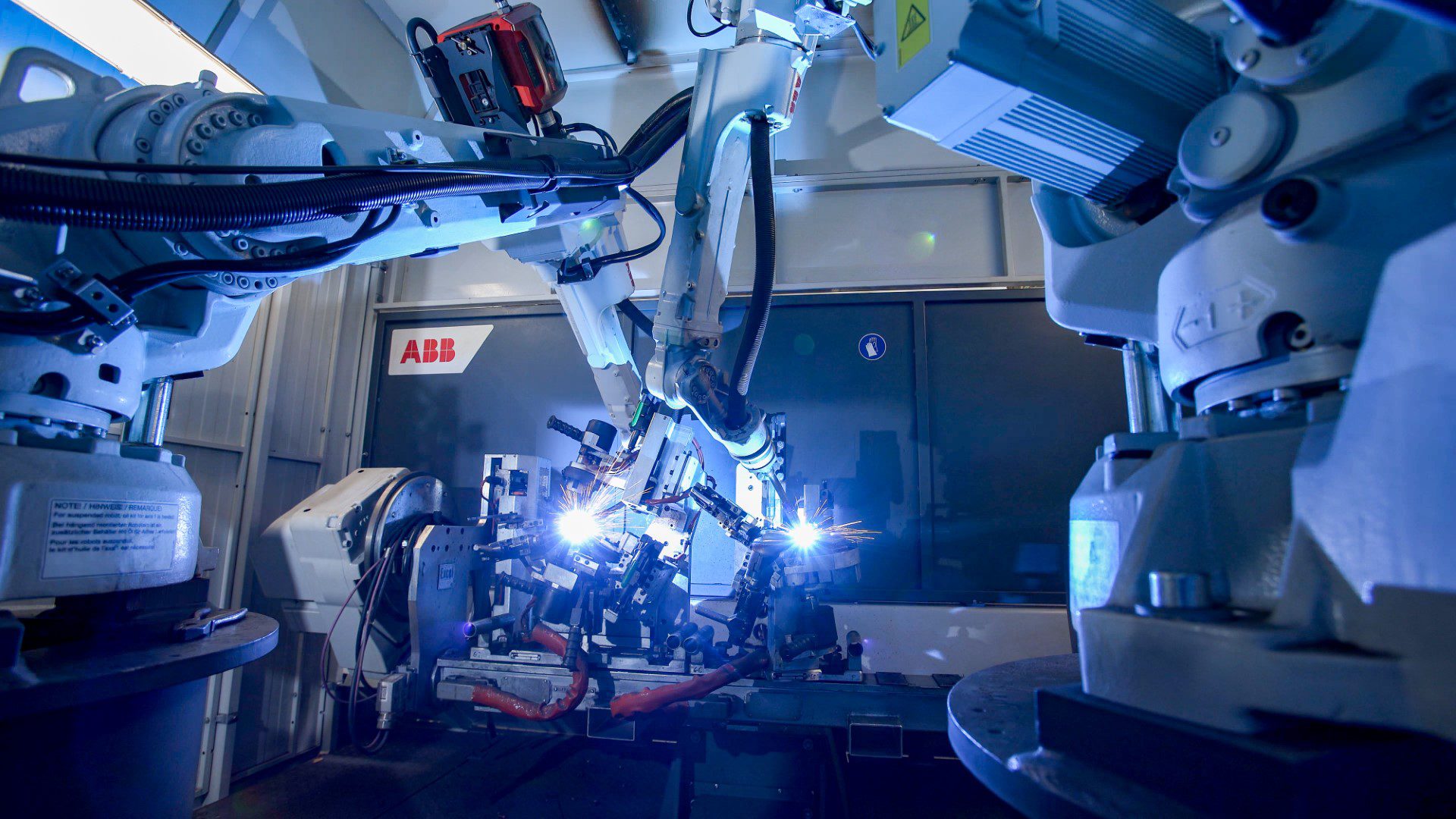

W tym czasie spółka z Meksyku rozwinęła nie tylko swoje portfolio produktowe, ale także zainwestowała w budowę nowych zakładów i pojawiła się na kolejnych rynkach. Jedną z najważniejszych lokalizacji koncernu jest fabryka w Polsce, która specjalizuje się w katalizatorach do samochodów osobowych. W 2016 roku zakład w podwarszawskim Błoniu rozpoczął projekt dostaw katalizatorów na rynki europejskie i północnoamerykańskie. Aby usprawnić produkcję, zdecydowano się na zautomatyzowanie procesu spawania.

Polacy testują

„Polski sektor wytwórczy w coraz większym stopniu przekonuje się do technologii, które pozwalają uelastycznić linię produkcyjną. W dobie rosnącej konkurencji, automatyzacja pozwala dostosować działalność do otoczenia rynkowego, które obecnie zmienia się wyjątkowo szybko” – mówi Robert Mrozik z biznesu robotyki ABB w Polsce. To właśnie rozwiązania robotyczne oferowane przez szwajcarsko-szwedzki koncern wybrał Katcon.

Postawiono na FlexArc – ustandaryzowane rozwiązanie, które pozwala w krótkim czasie zwiększyć lub zmniejszyć produkcję. To technologiczno-produkcyjny kombajn: robot, pozycjoner, sprzęt spawalniczy i oprogramowanie do sterowania ruchem w ramach jednej wspólnej platformy.

W podwarszawskim Błoniu wykorzystywanych jest aż 27 cel spawalniczych FlexArc ABB. Korzyści z wdrożenia tych urządzeń w Polsce okazały się na tyle dobre, że Katcon rozważa zastosowanie takich cel również w innych swoich lokalizacjach.

Zaprojektowaną w Centrum Aplikacji Zrobotyzowanych ABB w Czechach celę można łatwo replikować. Oznacza to, że operator jest w stanie szybko i bez problemu wgrać program z zainstalowanych już cel i wykorzystać ten sam szablon w nowym urządzeniu. Takie rozwiązanie można zastosować w każdej fabryce Katcon. Dla firmy, która posiada zakłady produkcyjne w różnych częściach świata, to duże ułatwienie, pozwalające zaoszczędzić czas, środki i dodatkową pracę załogi

Plusy standaryzacji

Dzisiaj swoje szanse na rynku zwiększają te fabryki, które dzięki automatyzacji i cyfrowym rozwiązaniom są w stanie w krótkim czasie „przestawić” swoją produkcję.

„Jeszcze nigdy produkcja nie była tak dopasowana do oczekiwań klienta. Nie ma w tym jednak nic dziwnego. Odbiorcy chcą być traktowani indywidualnie, te oczekiwania siłą rzeczy dotyczą również przemysłu” – tłumaczy Mrozik.

„W tym przypadku standaryzacja i wykorzystanie programowania offline pozwala w stosunkowo prosty sposób dopasować proces produkcji do potrzeb nowego projektu czy nowego klienta” – dodaje.

Coraz bardziej upomina się o to znajdujący się pod wpływem koronawirusa rynek. Zmieniają się wolumeny produkcyjne i czas niezbędny do wdrożenia nowych projektów. Wytwórcy dobitnie przekonują się, że coś zainstalowane w ich zakładzie „na miarę”, na potrzeby projektu X, będzie trudno wykorzystać w sposób efektywny na potrzeby nowego projektu Y, który może pojawić się z dnia na dzień. Dzięki standaryzacji zakład może dowolnie rotować oprzyrządowaniem i programami, a w przyszłości nawet transfer linii produkcyjnej nie będzie stanowić dużego wyzwania, ponieważ będzie można wykorzystać cele zrobotyzowane oparte na tych samych komponentach co wcześniej.

Katcon w dłuższym okresie nie ma zagwarantowanego konkretnego zapotrzebowania na dany produkt ze strony konkretnego klienta. Dzięki wdrożeniu aplikacji zrobotyzowanych, produkcja stała się bardziej elastyczna. Operatorzy mogą szybko dostosować poszczególne cele do wytwarzania nowych elementów i wykorzystywać jeden szablon na potrzeby produktów dla różnych klientów.

„Identyczne gniazda produkcyjne mogą powstawać w dowolnej fabryce Katcon na całym świecie, co pozwala nam skrócić czas wdrażania konkretnego projektu. Z naszego punktu widzenia, istotne jest zaspokojenie zmiennych wymagań zgłaszanych przez klientów. Potrzebowaliśmy rozwiązania, które zmniejszałoby niepewność w tym obszarze”

– powiedział Carlos Garza, Head of Manufacturing w Katcon Polska.

Jak to działa?

Fabryka w Błoniu wykorzystuje kilka rodzajów cel spawalniczych, ale tylko jeden typ robota spawalniczego: IRB 2600. Z jednej strony pozycjonera operator dostarcza części, a z drugiej robot rozpoczyna spawanie. Po zakończeniu procesu, maszyna zwraca się w stronę operatora, który odbiera produkt i załadowuje nowe części.

Działanie cel spawalniczych można symulować w programie RobotStudio. Operatorzy w fabryce są w stanie sprawdzić każdy element procesu spawania wirtualnie (łącznie z możliwymi kolizjami) jeszcze przed rozpoczęciem montażu w rzeczywistości. – Tworząc symulację, Katcon może przewidzieć koszty produkcji, czas poszczególnych cyklów, a także oszacować ilu operatorów lub ile cel spawalniczych jest potrzebnych dla danego projektu – opisuje Robert Mrozik, który wspiera podwarszawskiego producenta m.in w zakresie serwisu i szkoleń.

Katcon Polska mocno angażuje się w wiele innowacyjnych projektów. Spółka jest m.in. liderem konsorcjum naukowego, który pracuje nad zaawansowanym układem wydechowym do konwencjonalnych i hybrydowych pojazdów.

Stary pomysł, nowa realizacja

Producent z meksykańskim rodowodem wzorowo wpisuje się w najnowsze trendy rynkowe. Jak pokazuje ostatni raport Kenneth Research, poziom automatyzacji w branży motoryzacyjnej jest znacznie wyższy niż ma to miejsce w innych sektorach. A skumulowany roczny wskaźnik wzrostu CAGR w sektorze robotyki dla przemysłu motoryzacyjnego może wynieść ponad 10% w okresie 2019-2025 (raport OMR).

Przez lata na haśle „Przemysł 4.0” opierane były nośne publikacje medialne i przemówienia prezesów spółek produkcyjnych, którzy obiecywali nam lepsze jutro. Fala zmian, z jakimi w ostatnim czasie musi radzić sobie biznes, wymusiła na środowisku produkcyjnym realne działania